Cómo digitalizar una infraestructura obsoleta en industria

El proceso de actualizar los sistemas de una planta o fábrica supone enfrentarse a diversos problemas, como la infraestructura heredada.

La industria 4.0 busca revolucionar las infraestructuras y sistemas en plantas y fábricas mediante los recursos que ofrece el actual proceso de transformación digital y las nuevas tecnologías. De ahí el término, que alude a la cuarta revolución industrial, en la que se aprovecha todo el potencial de los datos y la analítica.

La consultora PwC destaca tres como los principales aspectos de esta nueva generación. Por un lado, la digitalización e integración de cadenas de valor tanto de forma vertical, en toda la organización, como horizontal, entre la empresa, proveedores, clientes y socios. En segundo lugar, se transforman productos y servicios, mejorándolos con herramientas como dispositivos o sensores inteligentes. Por último, se digitalizan los modelos de negocio y las vías de acceso del cliente.

Al abordar el paso a un nuevo escenario industrial, las empresas se encuentran con situaciones complicadas de gestionar, como la de grupos con varias plantas dispersas que no han actualizado debidamente sus sistemas y se encuentran con que tienen que cambiar a la vez una red de tecnología obsoleta. Este es el caso al que se enfrentaba con uno de sus clientes la startup Nebbiolo Technologies: 40 plantas con líneas de fabricación de la vieja escuela, cuyo soporte informático eran 9.000 controladores lógicos programables obsoletos, ejecutados en ordenadores industriales Windows de tecnología heredada. Con que uno de estos PC fallase, la compañía se enfrentaba a hasta seis horas de inactividad.

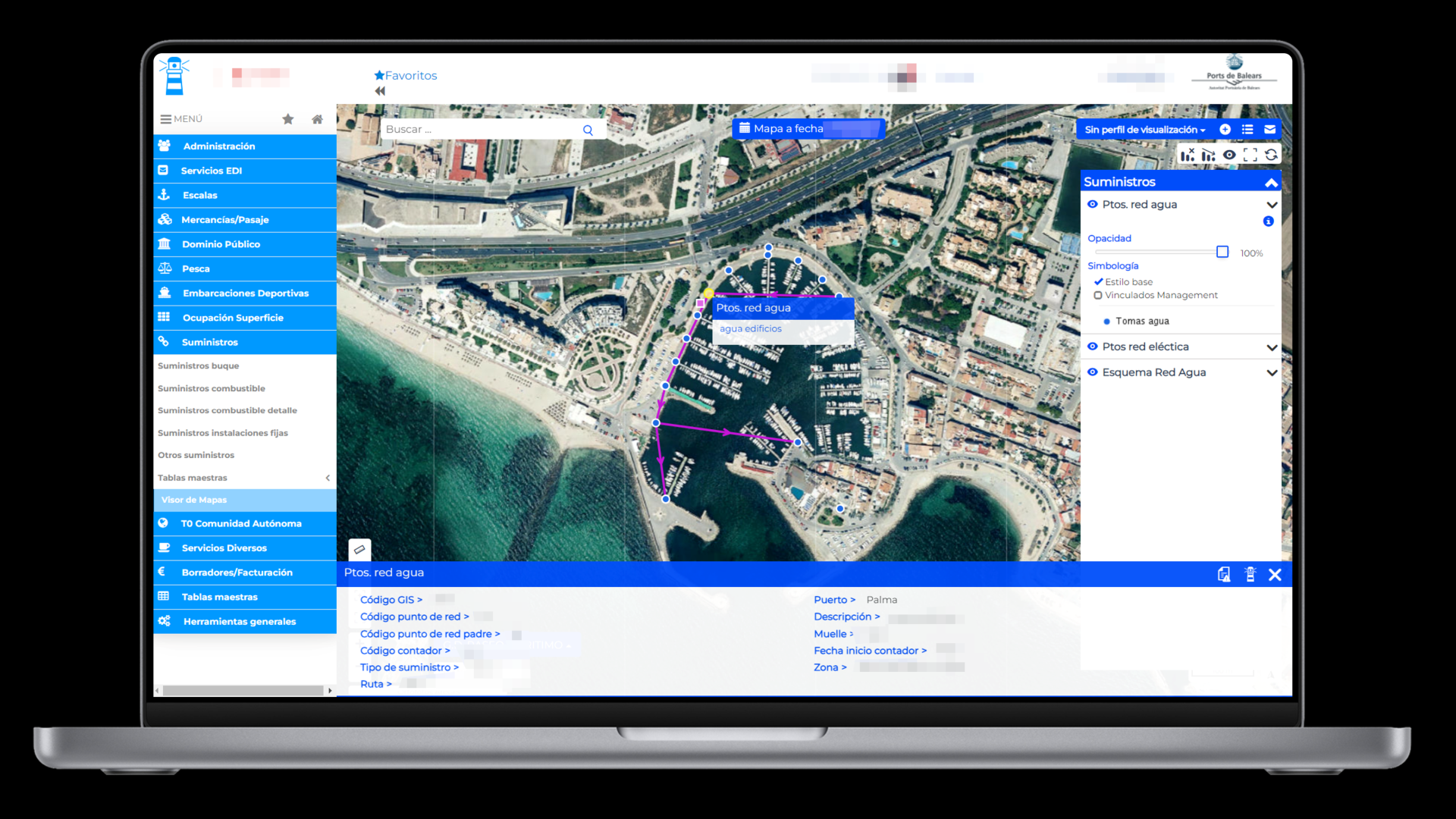

A la hora de digitalizar toda esta infraestructura, el problema era, básicamente, la existencia de un ecosistema heterogéneo, en el que los equipos obsoletos gestionaban aplicaciones críticas para las líneas de producción. Descartada la posibilidad de virtualizar todos los controladores, por no encontrarse en un centro de datos, la empresa encargada de gestionar el proceso se centró en afrontar dos cuestiones principales: la visibilidad y la posibilidad de que se produjese una caída del sistema. Para esto se estructuró un plan de acción basado en virtualizar y converger todos los nodos, de forma que se le diese más visibilidad al sistema y, de este modo, sea más fácilmente gestionable desde un panel de control centralizado.

Esto supuso no solo actualizar los ordenadores industriales, sino también el propio software y la capa de red. En relación a este último elemento, se produjeron ciertos problemas en la conectividad entre controladores. Al estar conectados manualmente, el funcionamiento era correcto; pero al ser virtualizados, se produjeron problemas de ajuste y sincronización por ser más rápidos los procesadores y contar con conexiones de red.

Otra parte del proceso de digitalización consistió en realizar la síntesis de datos a través de la red renovada, habilitada para Ethernet, que está en una serie de lenguajes diferentes y para lo cual se emplea el software de la compañía. Esto contribuye a hacer que todo el sistema sea más resistente y eficiente. Todo para lograr una arquitectura más centralizada, en el que múltiples puntos se conecten a múltiples terminales. El trabajo de digitalización con industrias en el que las plantas están dispersas geográficamente se traduce en una serie de retos distintos, con la vista puesta en conseguir un sistema actualizado.